La nautica da diporto si sta sviluppando sempre più in fretta, con tecnologie costruttive sempre più moderne e benché si siano sperimentati anche altri materiali da costruzione, come il ferro-cemento e l’acciaio, quelli principalmente adoperati si riducono essenzialmente in tre: il legno, la vetroresina e le materie plastiche e infine l’alluminio. Di tutti questi materiali, quello che la fa da padrone è certamente il primo, il legno (fibre di cellulosa legate da una matrice di lignina), peraltro largamente presente anche nelle costruzioni in vetroresina e alluminio. È fuori di dubbio che il legno costituisca il materiale più impiegato nella storia della navigazione e della nautica da diporto.

Pregi e…

Chi di noi non ha ammirato i gozzi o i fantastici motoscafi Riva, costruiti con il preziosissimo e meraviglioso legno di mogano, trattato con le mitiche 24 mani di vernice, privo di nodi e lucidissimo? A questa preziosa essenza si aggiungono il frassino, l’iroko, la quercia, il teak e l’abete bianco o rosso. Ognuno ha le sue proprietà, ma tutti sono legni naturali, eleganti, che conferiscono al prodotto finito alcune caratteristiche come: il pregio, in quanto un’imbarcazione in legno ha certamente un valore superiore a una costruita con altri materiali; la facilità di riparazione; la resistenza e la durata nel tempo; il bassissimo impatto ambientale, essendo materiale ecologico e facilmente riciclabile; l’alto livello di isolamento termo-acustico e l’assenza di corrosione. Per contro, una barca in legno ha bisogno di cure particolari, talvolta costose. È necessario metterla a secco periodicamente e la manutenzione richiede l’intervento di personale specializzato, soprattutto laddove sia richiesta la sostituzione di qualche tavola di fasciame o dove sia necessario ripristinare il calafataggio, operazione che si esegue inserendo della stoppa catramata tra le tavole del fasciame per garantire l’impermeabilità.

Camuffo 60 Bridge, yacht costruito completamente in legno e ancora l'Anniversario Riva in crociera.

Tecnica di costruzione

La tecnica di costruzione delle barche in legno, pratica purtroppo quasi estinta, può partire da un piano di costruzione o, come viene realizzato dai pochi maestri d’ascia ancora in attività, utilizzando apposite sagome, dette “mezzi garbi”: mezze sezioni di vari punti dell’imbarcazione che creano le linee guida per la messa in opera di una corretta sagomatura degli staminali e dei madieri della futura imbarcazione.

Si iniziava con la messa in opera della chiglia e la posa a piombo di tutti quegli elementi che costituiscono la base dell’imbarcazione: il piè di ruota e il dritto di prua, e quello di poppa, che costituiscono l’ossatura longitudinale dello scafo. Sulla chiglia, a distanza regolare (maglia), si posavano le principali strutture trasversali, incastrando la parte centrale delle costole (madieri) e, facendo ricorso a una serie di puntelli, si collegavano ai madieri gli staminali (ginocchi), che davano, assieme agli scalmi, uno slancio verso l’alto e la fisionomia alle fiancate dello scafo. Sopra i madieri, a rinforzo dell’ossatura longitudinale si posavano i paramezzali. Superiormente, laddove era previsto, s’incastravano le serrette, il trincarino e il dormiente, che permettevano l’incastro delle strutture trasversali (bagli), che reggevano il tavolato del ponte. Se necessario, a reggere il baglio centralmente, venivano sistemate delle ossature verticali (puntelli), che partendo dal paramezzale, terminavano su una trave longitudinale (anguilla) posta al disotto del baglio, nella sua parte centrale. Questo insieme formava la struttura chiamata ossatura, che, una volta realizzata, veniva chiusa da apposite tavole longitudinali, inchiodate alle costole, che costituivano il fasciame laterale.

Ultime fasi

Dopo aver messo in opera il fasciame, si eseguiva il calafataggio, operazione necessaria per rendere impermeabile lo scafo. Questa, consisteva nel collocare negli interstizi del fasciame (comenti) della corda o della canapa catramata, che veniva spinta dentro i comenti e ribattuta con scalpelli larghi e l’impiego dei martelli di legno, poi si procedeva ad una mano di pece o catrame liquefatto, che serviva a impermeabilizzare il tutto. Oggi alla pece si preferiscono appositi stucchi. Si procedeva quindi alla verniciata in tutte le sue parti, internamente e esternamente. Si proteggeva la carena con una speciale vernice antivegetativa che, tuttora ha la funzione di limitare al massimo la formazione di alghe e il proliferare di incrostazioni di denti di cane e altri molluschi. Un sapere antico che ha dato vita a scafi di estrema bellezza e dalle grandi doti marine.

Multistrato

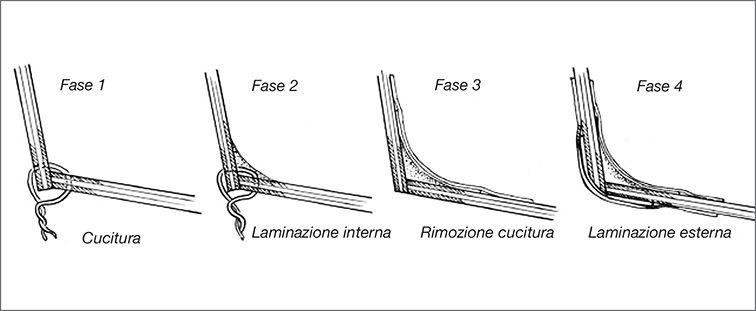

Per la costruzione dello scafo tradizionale in legno, alla fine degli anni ’60, si è cominciato a utilizzare il multistrato marino che altro non è se non un assemblaggio di diversi strati sottili di legno incollati assieme e protetti con apposite resine epossidiche per proteggere il legno dall’umidità. Per piccole imbarcazioni a spigolo viene adoperato il metodo “cuci e incolla”. Si tratta di una tecnica di costruzione semplice e rapida che non richiede nessuno stam-po. Le forme della carena sono a spigolo, le strutture interne dello scafo, longitudinali e trasversali, sono limitate. Generalmente, la lunghezza dello scafo costruito con questo sistema non dovrebbe essere superiore a 6 metri. Le fasi principali della costruzione con il metodo Cuci e Incolla sono: cucitura con filo di ferro di ossatura e fasciame; laminazione interna con inserimento delle paratie; rimozione della cucitura; laminazione esterna.

Commenti ()